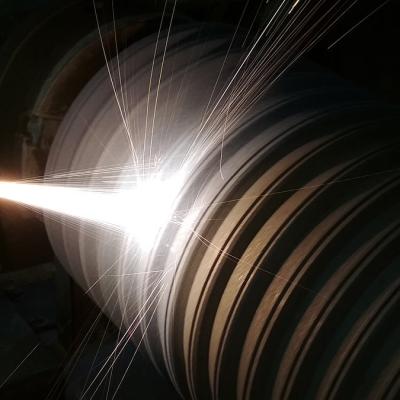

Технология газопламенного проволочного напыления

При данной технологии напыления исходный материал в виде проволоки расплавляется в высокотемпературном пламени горелки и распыляется на подложку с помощью сжатого воздуха с образованием мелкодисперсных частиц.

Газопламенное напыление использует для расплавления проволоки энергию горючего газа (ацетилен, пропан) и окислителя (кислород). Затем поток воздуха распыляет расплавленный материал и направляет его к обрабатываемой поверхности. Когда распыляемые частицы контактируют с предварительно подготовленной поверхностью материала основы, мелкие расплавленные капли быстро затвердевают, образуя покрытие. Наиболее распространены кислородно-ацетиленовые горелки, использующие ацетилен в качестве горючего топлива в сочетании с кислородом (окислителем) для создания высокотемпературного пламени.

Производительность распыления для таких материалов, как нержавеющая сталь, находится в диапазоне от 0,5 до 9 кг/час. Материалы с более низкой температурой плавления, такие как сплавы цинка и олова, распыляются с гораздо более высокой производительностью. Температура основы обрабатываемой поверхности контролируется пирометром и находится в диапазоне температур от 95 до 205 °C. В большинстве процессов газотермического напыления на расплавление наносимого материала фактически расходуется менее 10% вложенной энергии.

Характеристики покрытий, полученных методом газопламенного напыления

- Напыляемые объекты не подвергаются воздействию высоких температур, что сохраняет размерную и морфологическую стабильность, не вызывает трещин, не снижает прочность.

- Доступно покрытие в широком диапазоне толщин.

- Покрытие содержит более твердые частицы, чем исходные материалы, а также твердые ингредиенты, включая оксиды металлов, нитриды, карбиды и т. д., которые обеспечивают высокий уровень износостойкости.